2月22日、山東高機産業機械有限公司とDAQOグループが開発した全自動バスバー処理システムプロジェクトが、DAQOグループの揚中新工場で第一期現場試験を開始しました。

1965年に設立されたDAQOグループは、電気機器、新エネルギー、鉄道電化分野のリーディングカンパニーです。主な製品には、高電圧・中電圧・低圧配電装置、インテリジェントコンポーネント、中電圧・低圧バスバー、電力システム自動化、変圧器、高速鉄道電化設備、ポリシリコン、太陽電池、PVモジュール、系統連系システムなどがあります。DAQOニューエナジー株式会社(DQ)は、2010年にニューヨーク証券取引所に上場しました。

このフィールドトライアルの主な目的は、第 1 フェーズの通常の作業強度でのシステム開発と運用を検査することです。

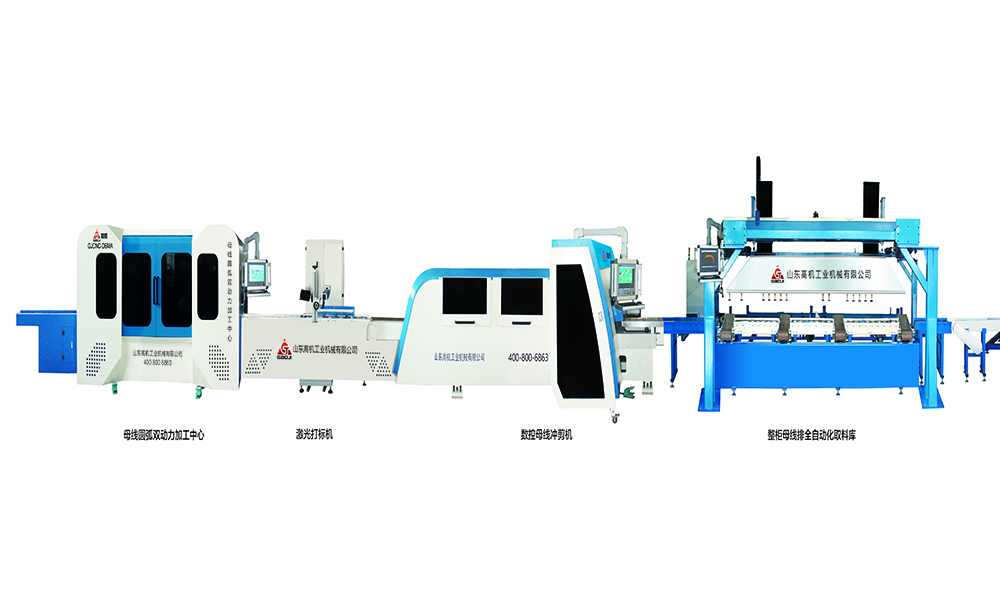

この試験では、システムは自動バスバー倉庫、バスバー打ち抜きせん断機、複製バスバーフライス盤、レーザーマーキング機、および制御システムの 5 つの主要部分で構成されています。

自動バスバー倉庫は山東高吉社の新しい機械で、2021年に開発されました。この機械を開発する主な目的は、バスバーを手で運ぶことで生じる損傷を軽減し、労働強度を軽減してプロセス全体をより効率的にすることです。

周知のとおり、銅製のバスバーは重くてやや柔らかいため、6 メートルの長さのバスバーは手動で搬送する際に簡単に変形してしまいますが、空気圧チャックを使用すればバスバーを簡単に取り外すことができ、バスバー表面の損傷の可能性を減らすことができます。

パンチングせん断機と複製バスバーフライス盤はどちらもシステム用に特別に用意されており、これらの機械は通常のモデルよりも短く、より効率的であり、この特性により、現場での配置時にも柔軟性が向上します。

また、システムのレーザーマーキングマシンはメイン制御コンピュータに接続されており、すべてのワークピースに固有のQRコードをマーキングできるため、ソース検査が可能になり、操作も簡単になります。

すべての工程が完了すると、ワークは収集ホイールベンチに積み重ねられ、次の工程にワークを運ぶのに非常に便利になります。

現地試験のもう一つの重要な部分は、これらすべての機械を制御し、システムをデータベースに接続する管理システム、つまり山東高機、シーメンス、DAQO グループのエンジニアによって開発された MES システムに基づく制御システムです。

開発の過程で、当社は豊富なサービス経験をシステムに統合し、新しいシステムをより効率的、合理的、かつ処理中に理にかなったものにし、手動操作、経験の違い、材料の違いによって発生する可能性のあるエラーとコストを可能な限り削減しました。

これは第一段階として導入された当社の新型全自動バスバー加工システムです。第二段階では、さらに1台の新型機械とタッチスクリーンを追加し、加工サイクル全体を完成させます。制御システムでは、リアルタイム監視とリアルタイム調整を実現し、生産管理はこれまで以上に便利で信頼性の高いものとなります。

投稿日時: 2022年2月25日